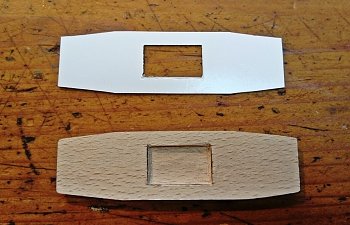

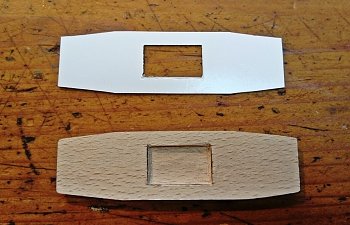

Nun fehlt nicht mehr viel. Das Dach entstand aus einer Buchenholzleiste 5 mm x 30 mm aus dem Baumarkt. Ein Meter lang reicht das für ca. 10 Dächer. Also überhaupt kein Problem, wenn der erste Versuch nicht gleich klappt.

Mit der Säge erfolgt der Zuschnitt in der Länge. Ich habe einen elektrischen Handbandschleifer. Der wurde sozusagen auf Kopf in einen Schraubstoch eingespannt. Und dann mal los... natürlich mit viel Gefühl. Zuerst habe ich die passende Breite geschliffen, dann die Schrägen. Zuletzt die Rundungen. Ganz wichtig: immer wieder anpassen. Zu viel abgeschliffen ist schnell und wieder dran... naja.

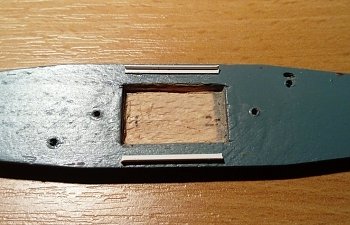

Von unten habe ich noch eine Vertiefung für den Decoder über dem Motor eingearbeitet.

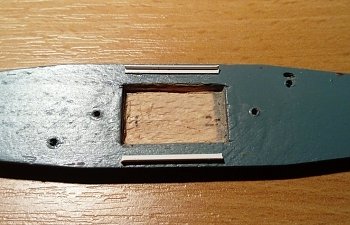

Wenn das Dach seine endgültige Form hat, am besten von unten zwei PVC-Winkel ankleben, die später verhindern, dass sich beim Anfassen die Seitenwände durch biegen. (Hab' ich leider erst nach dem Lackieren dran gedacht.)

Nach der Grundierung habe ich 3D-Nietreihen als Decals z.B. von HartmannOriginal aufgebracht. Später mehrfach überlackiert.

Das Dach habe ich vor dem Einsetzen des Fahrwerkes verschraubt. Um es ausrichten zu können, die Löcher im Rahmenteil nicht zu klein wählen.

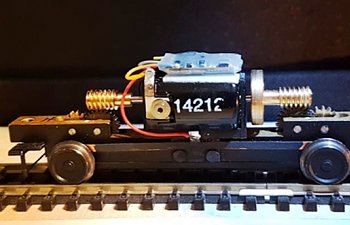

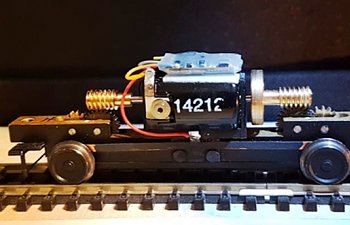

Der Decoder (von Hansi dankenswerterweise eingebaut) findet seinen Platz direkt auf dem Motor, befestigt mit Klebepads.

Ich habe noch die Kabel geschwärzt, ebenso die seitliche Fläche der Schwungmasse, die Nummer auf dem Motor usw.

Das war's dann schon. Bei den Maßen für die Fräserei habe ich ein wenig die Eckstreben der Fronten schmaler und die seitlichen Frontfenster sowie die Türfenster etwas breiter gemacht. Das wirkt so eben vorbildnäher.

Mittlerweile hat der VT schon einige Einsätze absolviert. Alles problemlos.

Einsteigen bitte!

Nachdem nun an mehreren Stellen Fragen nach einem Gehäusebausatz aufkommen, vielleicht an dieser Stelle noch mal der Hinweis auf die pdf-Fräsdaten. Diese befinden sich am Ende des ersten Blogs zu diesem Triebwagen. Der Ort ist wohl nicht so geschickt gewählt, weil zu dem Zeitpunkt eventuell das Interesse noch gar nicht geweckt wurde. Also, jeder, der möchte, kann sich mit diesen Daten die Gehäuse- und Rahmenteile fräsen und nach Hause schicken lassen. Sicher kommen einem dabei auch Ideen zu anderen Projekten, die sich mit dieser Technik realisieren lassen. Ich habe derzeit einen Personenwagenbausatz in Arbeit, zu welchem ich mir geänderte Seitenwände habe fräsen lassen. Einfach mal ausprobieren...

Mit der Säge erfolgt der Zuschnitt in der Länge. Ich habe einen elektrischen Handbandschleifer. Der wurde sozusagen auf Kopf in einen Schraubstoch eingespannt. Und dann mal los... natürlich mit viel Gefühl. Zuerst habe ich die passende Breite geschliffen, dann die Schrägen. Zuletzt die Rundungen. Ganz wichtig: immer wieder anpassen. Zu viel abgeschliffen ist schnell und wieder dran... naja.

Von unten habe ich noch eine Vertiefung für den Decoder über dem Motor eingearbeitet.

Wenn das Dach seine endgültige Form hat, am besten von unten zwei PVC-Winkel ankleben, die später verhindern, dass sich beim Anfassen die Seitenwände durch biegen. (Hab' ich leider erst nach dem Lackieren dran gedacht.)

Nach der Grundierung habe ich 3D-Nietreihen als Decals z.B. von HartmannOriginal aufgebracht. Später mehrfach überlackiert.

Das Dach habe ich vor dem Einsetzen des Fahrwerkes verschraubt. Um es ausrichten zu können, die Löcher im Rahmenteil nicht zu klein wählen.

Der Decoder (von Hansi dankenswerterweise eingebaut) findet seinen Platz direkt auf dem Motor, befestigt mit Klebepads.

Ich habe noch die Kabel geschwärzt, ebenso die seitliche Fläche der Schwungmasse, die Nummer auf dem Motor usw.

Das war's dann schon. Bei den Maßen für die Fräserei habe ich ein wenig die Eckstreben der Fronten schmaler und die seitlichen Frontfenster sowie die Türfenster etwas breiter gemacht. Das wirkt so eben vorbildnäher.

Mittlerweile hat der VT schon einige Einsätze absolviert. Alles problemlos.

Einsteigen bitte!

Nachdem nun an mehreren Stellen Fragen nach einem Gehäusebausatz aufkommen, vielleicht an dieser Stelle noch mal der Hinweis auf die pdf-Fräsdaten. Diese befinden sich am Ende des ersten Blogs zu diesem Triebwagen. Der Ort ist wohl nicht so geschickt gewählt, weil zu dem Zeitpunkt eventuell das Interesse noch gar nicht geweckt wurde. Also, jeder, der möchte, kann sich mit diesen Daten die Gehäuse- und Rahmenteile fräsen und nach Hause schicken lassen. Sicher kommen einem dabei auch Ideen zu anderen Projekten, die sich mit dieser Technik realisieren lassen. Ich habe derzeit einen Personenwagenbausatz in Arbeit, zu welchem ich mir geänderte Seitenwände habe fräsen lassen. Einfach mal ausprobieren...

vor deinem Triebwagen Projekt.

vor deinem Triebwagen Projekt.